氧化锆陶瓷颗粒增强钼电极

氧化锆陶瓷颗粒增强钼电极

1 前言

氧化锆钼电极是一种金属氧化物固溶体材料,这种材料是由氧化锆陶瓷和钼金属形成的金属基陶瓷弥散增强复合材料,由于超细氧化锆陶瓷粉末均匀弥散分布在钼金属晶粒间,限制了高温下金属的晶粒长大,从而提高了钼金属的再结晶温度,在高温下具有很高的强度和很低蠕变率,称为ODS材料,此种钼电极虽有多年的历史,但来才真正用于玻璃制造工业。对于涉及腐蚀性很强的玻璃熔体的玻璃生产工艺,钼中添加了少量氧化锆(ZrO2),可强化纯材料的特性。MoZrO2对玻璃熔体有极强的防腐性,与纯钼相比耐蠕变性也更强。MoZrO2的主要应用领域包括用于太阳能行业及容器玻璃行业的玻璃生产。太阳能玻璃生产工艺利用氧化锑等腐蚀性精炼剂。其会破坏纯钼的微粒结构,导致电极快速磨损和断裂。MoZrO2能够耐受这种腐蚀性环境。即使在棕色和绿色容器玻璃中,MoZrO2也能显著减少电极腐蚀。

2 试验方法

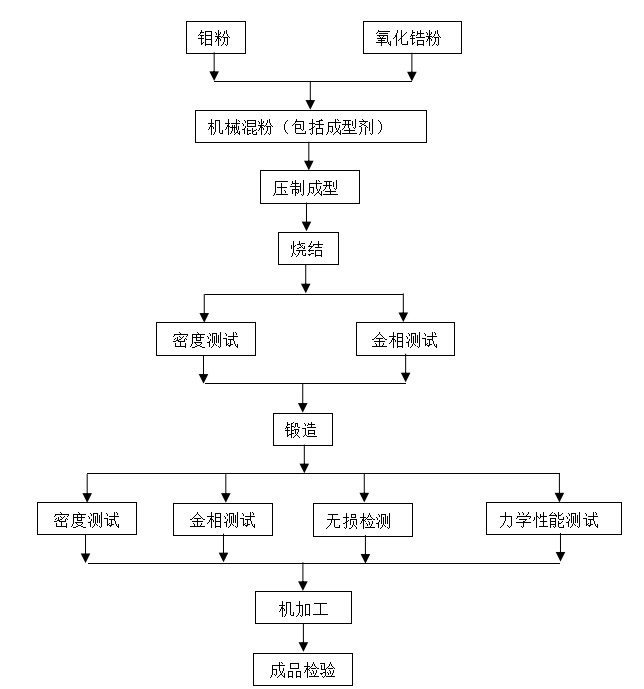

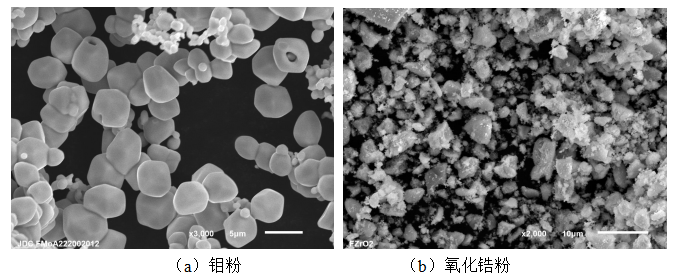

试验原材料为纯度>99.95%钼粉和氧化锆粉(符合相关标准),形貌图片如图1(a)和(b)。混合比例为99.5~95%钼粉和0.5~5%氧化锆粉(质量百分比)。试验工艺流程见图1。将不同比例的两种粉末进行机械混合(包括成型剂等的添加),然后再在相同冷等静压压力下压制成型,后进行烧结,样品烧结后致密度为95%左右,化学成分如表1;待样品进行检测结束后,对其进行压力加工以期获得优异的显微组织和较高的致密度,本实验采用的压力加工方式为自由锻造。样品在锻造前后均进行金相和致密度检测,对锻造后样品进行力学性能测试,致密度检测利用阿基米德原理,采用非带阿基米德装置的电子天平;金相检测采用MA-100型尼康光学显微镜(其中金相样品制备为:取样-机械磨制-抛光-侵蚀等环节);力学性能测试采用WDW100型微机控制万能试验机。

表1氧化锆钼电极化学成分(质量分数,%)

| Al | Ca |

Cu |

Fe |

Cr |

Ni |

Mg |

Si |

C |

N |

<0.0005 |

<0.0010 |

<0.0005 |

<0.0020 |

<0.0005 |

<0.0020 |

<0.0005 |

<0.0010 |

<0.0020 |

<0.0010 |

图1氧化锆钼电极工艺流程

图2钼粉和氧化锆粉末SEM

3.1烧结后显微组织

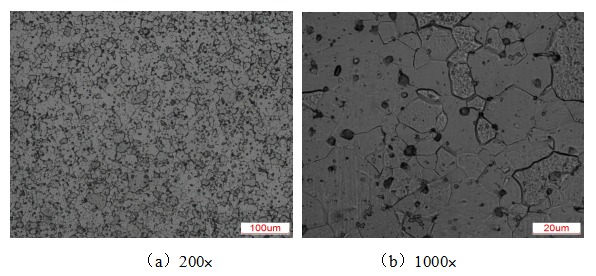

本试验所用原材料均为高纯(纯度均大于99.95%)粉末材料,故而在烧结后材料的纯度肯定在99.95%以上,因为材料经过高温烧结,高温烧结不仅仅是一个增加材料强度和致密性的过程,同时还是一个材料净化过程(低熔点杂质在高温环境中挥发)。本文仅显示相对较好的一组添加比例氧化锆的相关数据。图3是一组烧结后氧化锆钼电极显微组织图片,其中图3(a)和(b)分别是200倍和1000倍烧结后氧化锆钼电极显微组织图片。由图3(a)可知,氧化锆钼电极烧结后显微组织细小均匀,平均晶粒直径为15μm,氧化锆粒子均匀分布于晶界上;图3(b)则清晰显示氧化锆粒子以小于5μm的球状形态均匀分布于钼晶界上。

图3烧结后氧化锆钼电极显微组织图片

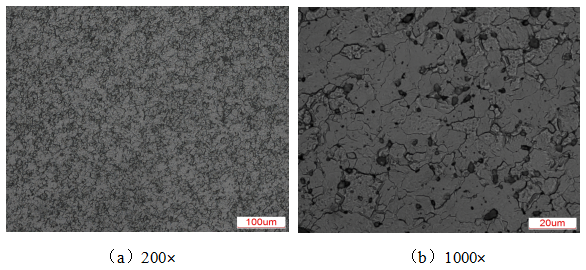

3.2锻造后显微组织图片图4是一组锻造后氧化锆钼电极显微组织图片,其中图4(a)和(b)分别是200倍和1000倍锻造后氧化锆钼电极显微组织图片。由图4(a)可知,氧化锆钼电极锻造后显微组织细小均匀,组织状态呈现加工态,氧化锆粒子依然均匀分布于晶界上;图4(b)则清晰显示氧化锆粒子仍以小于5μm的球状形态均匀分布于钼晶界上,此时氧化锆粒子能有效"钉扎"晶界,阻止晶界移动,其宏观现象表现为氧化锆钼电极高温抗蠕变性能有所增强。

图4锻造后氧化锆钼电极显微组织图片

3.3力学性能表2是同规格纯钼电极与氧化锆钼电极力学性能对比表。表2显示室温状态下,相同规格的氧化锆钼电极无论是抗拉强度、屈服强度亦或断后伸长率均比纯钼电极要高,且远高于美标要求。

表2 同规格纯钼电极与氧化锆钼电极力学性能

|

抗拉强度/MPa |

屈服强度/MPa |

断后伸长率/% |

氧化锆钼电极 |

584 |

517 |

35.7 |

纯钼电极 |

536 |

459 |

29.1 |

美标标准 |

515 |

450 |

10 |